절단 과정에서 절단력으로 인해 얇은 벽이 쉽게 변형되어 중간 및 큰 끝이 작은 타원형 또는 "허리" 현상이 발생합니다.또한 벽이 얇은 쉘을 가공하는 동안 열 방출이 좋지 않아 열 변형이 발생하기 쉽고 부품의 가공 품질을 보장하기 어렵습니다.다음 부품은 클램핑이 어려울 뿐만 아니라 가공도 어렵습니다.따라서 벽이 얇은 특수 슬리브와 보호 샤프트를 설계해야 합니다.

P프로세스 분석

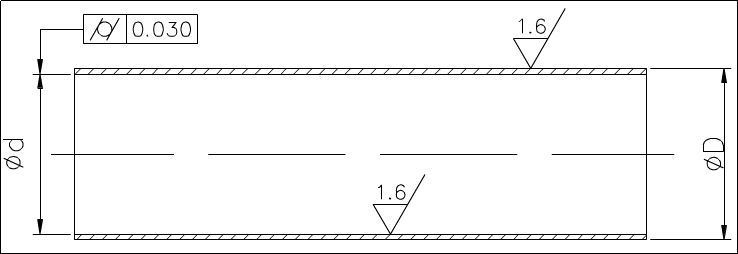

도면에 제공된 기술 요구 사항에 따라 공작물은 이음매없는 강관으로 가공되며 내부 구멍과 외부 벽의 표면 거칠기는 Ra1.6 μm입니다.선삭으로 구현할 수 있지만 내부 구멍의 원통도가 0.03mm이므로 벽이 얇은 부품에 대한 높은 요구 사항이 필요합니다.대량생산의 공정경로는 블랭킹 - 열처리 - 단면회전 - 외경회전 - 내공회전 - 품질검사의 대략적인 공정을 거친다.

"내부 구멍 가공" 공정은 품질 관리의 핵심입니다.원통형의 얇은 벽이 없이 쉘의 내부 구멍을 절단할 때 0.03mm 원통을 확보하는 것은 어렵습니다.

홀 터닝 핵심 기술

홀 터닝의 핵심 기술은 내부 홀 터닝 공구의 강성 및 칩 제거 문제를 해결하는 것입니다.내부 구멍 선삭 공구의 강성을 향상하려면 다음 조치를 취해야 합니다.

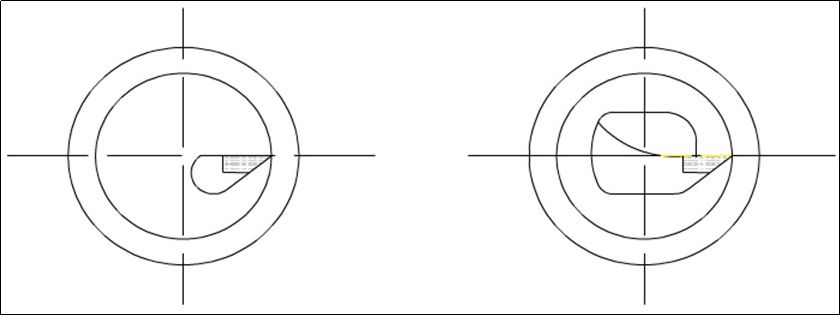

1) 공구 손잡이의 단면적을 최대한 늘리십시오.일반적으로 내부 구멍 선삭 공구의 끝은 공구 핸들 위에 위치하므로 공구 핸들의 단면적은 다음 그림과 같이 구멍 단면적의 1/4 미만입니다.내부 구멍 선삭 공구의 끝이 공구 핸들의 중심선에 위치하면 다음 그림과 같이 구멍 내 공구 핸들의 단면적을 크게 늘릴 수 있습니다.

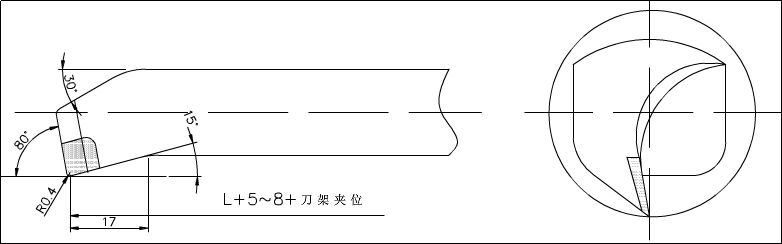

2) 공구 핸들의 연장 길이는 공구 핸들의 강성을 높이고 절단 중 진동을 줄이기 위해 공작물 길이보다 5-8mm 더 길어야 합니다.

칩 제거 문제 해결

주로 절단 흐름 방향을 제어합니다.황삭 선삭 공구에서는 칩이 가공할 표면(전면 칩)으로 흘러야 합니다.따라서 다음 그림과 같이 포지티브 모서리 경사가 있는 내부 구멍 선삭 공구를 사용하십시오.

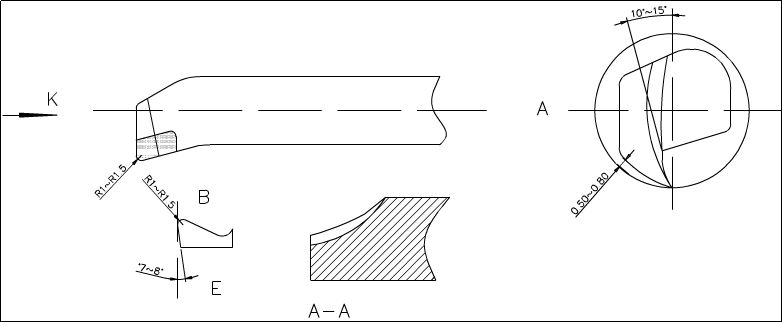

미세 선삭 가공에서는 칩의 흐름 방향이 앞쪽 칩을 중심으로 기울도록 해야 합니다(홀 중심에서 칩 제거).따라서 공구를 날카롭게 할 때 절삭날의 연삭 방향에 주의해야 합니다.칩 제거 방법은 앞으로 기울어진 원호를 따라야 합니다.아래 그림에서 볼 수 있듯이 현재 M형 정밀 선삭 공구 합금 YA6은 굽힘 강도, 내마모성, 충격 인성, 강과의 접착성 및 내열성이 우수합니다.

연삭하는 동안 가공 호(공구 하단 선의 호를 따라)에 따라 전면 각도는 10-15°의 원호 각도로 반올림되고 후면 각도는 벽에서 0.5-0.8mm입니다.c의 절삭날 각도는 k 방향으로 § 0.5-1이고 칩 가장자리를 따라 지점 B에서 R1-1.5입니다.보조 후방 각도는 7-8 °까지 연삭하는 데 적합합니다.E의 안쪽 가장자리에 있는 AA점을 원형으로 갈아서 이물질을 바깥쪽으로 배출시킵니다.

P가공 방법

1) 가공 전에 샤프트 쉴드를 만들어야 합니다.샤프트 프로텍터의 주요 기능은 얇은 벽 슬리브의 회전하는 내부 구멍을 원래 크기로 덮고 전후 중앙으로 고정하여 외부 원을 변형없이 가공하고 가공 품질을 유지하는 것입니다 그리고 바깥쪽 원의 정확성.따라서 샤프트 보호 가공은 얇은 케이싱 가공의 핵심 링크입니다.

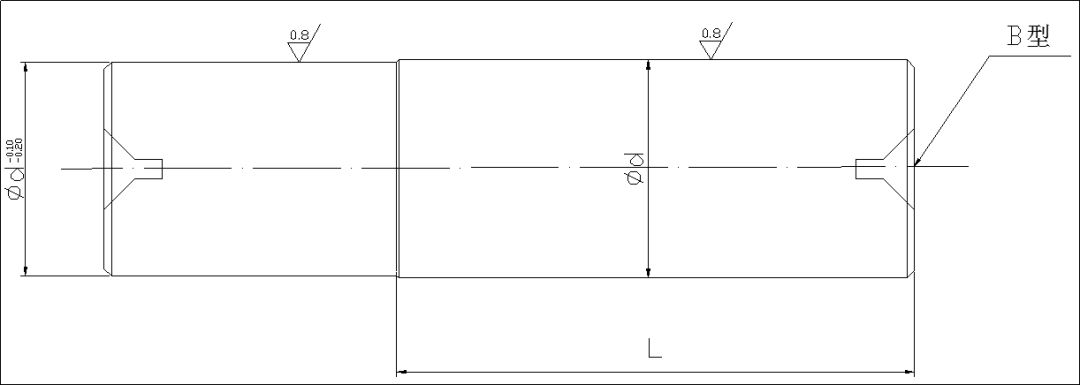

45 #유지 샤프트의 거친 배아를 처리하기 위한 탄소 구조 원형 강철;끝면을 회전시켜서 양쪽 끝에 B자 모양의 중앙 구멍을 뚫고 바깥쪽 원을 거칠게 만들고 1mm 여유를 남겨둡니다.열처리, 담금질 및 템퍼링, 재성형 및 미세 선삭 후 연삭을 위해 0.2mm 여유를 확보해야 합니다.파쇄된 화염 표면을 다시 HRC50의 경도로 열처리한 후, 다음 그림과 같이 원통형 그라인더로 연마합니다.정확성은 만족스러워야 하며 완료 시 쉽게 사용할 수 있어야 합니다.

2) 공작물 처리를 한 번에 완료하려면 거친 배아에 클램핑 위치와 절단 여유가 있어야 합니다.

3) 우선 열처리, 뜨임, 성형을 거친 후 양모배아의 경도는 HRC28-30(가공범위 내)이다.

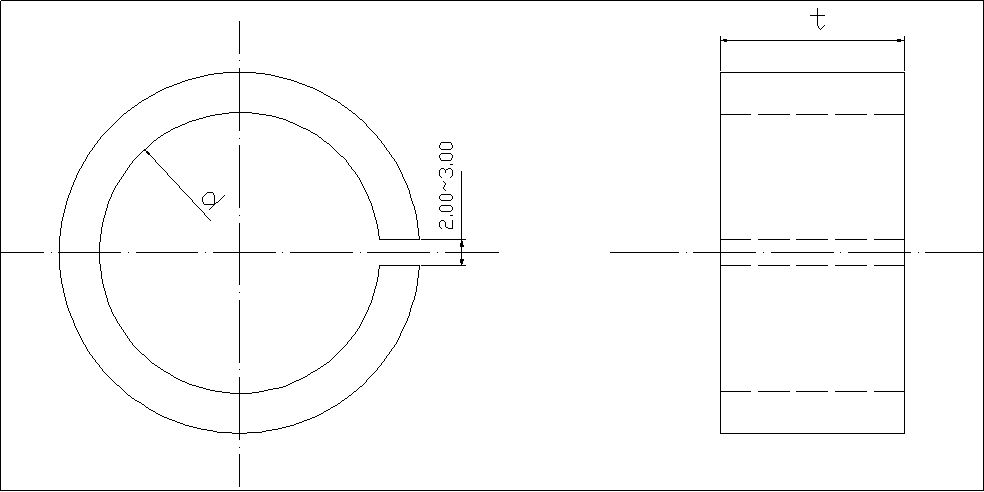

4) 선삭 공구는 C620입니다.먼저 고정을 위해 스핀들 콘에 전면 중앙을 배치합니다.벽이 얇은 슬리브를 클램핑할 때 공작물의 변형을 방지하기 위해 다음 그림과 같이 개방 루프 두꺼운 슬리브가 추가됩니다.

대량 생산을 유지하기 위해 얇은 껍질의 외륜 한쪽 끝을 균일한 크기 d로 가공하고, 자를 축 방향으로 고정하고, 내부 구멍을 회전시킬 때 얇은 껍질을 압축하여 품질을 향상시킵니다. 그리고 크기를 유지합니다.절삭열을 고려하면 공작물의 팽창 크기를 파악하기가 어렵습니다.가공물의 열변형을 줄이기 위해서는 충분한 절삭유를 주입해야 합니다.

5) 자동 센터링 3조 척으로 공작물을 고정하고 단면을 회전시킨 후 내부 원을 황삭 가공합니다.마무리 선삭 여유는 0.1-0.2mm입니다.보호 샤프트의 간섭 끼워 맞춤 및 거칠기 요구 사항을 충족하도록 절삭 여유를 처리하려면 마무리 선삭 공구를 교체하십시오.내부 구멍 선삭 도구를 제거하고 가드 샤프트를 전면 중앙에 삽입하고 길이 요구 사항에 따라 심압대 중심으로 고정하고 원통형 선삭 도구를 교체하여 외원을 거친 다음 도면 요구 사항을 충족하도록 선삭을 마무리합니다.검사를 통과한 후 절단칼을 사용하여 필요한 길이에 맞게 절단합니다.공작물을 분리할 때 절단을 원활하게 하기 위해 절단 가장자리를 기울이고 연마하여 공작물의 단면을 매끄럽게 만들어야 합니다.가드 샤프트의 작은 부분은 간격을 자르고 더 작게 연마하는 데 사용됩니다.보호축은 가공물의 변형을 줄이고, 진동을 방지하며, 낙하 및 부딪힘의 원인을 차단하기 위해 사용됩니다.

K결론

위의 얇은 벽 케이싱 처리 방법은 얇은 벽 케이싱 변형 또는 크기 및 모양 오류가 요구 사항을 충족할 수 없는 문제를 해결합니다.실습을 통해 이 방법은 가공 효율성이 높고 작업이 편리하며 길고 얇은 벽 부품을 가공하는 데 적합하다는 것이 입증되었습니다.크기는 마스터하기 쉽고 배치 생산이 더 실용적입니다.

게시 시간: 2022년 9월 29일